光学平面零件包括棱镜、平行平面板、平面反光镜、平晶、光楔、光盘片基、滤光片、波片、倍频器等等。其大小从φ1mm到φ1000mm,材料主要是光学玻璃,有时是光学晶体,为了达到高精度与高效率,采用技术方法很多,有铣磨、精磨、研磨、抛光、分离器抛光、环抛、水中抛光、单点金刚石飞切(SPDFC)、计算机机控制小工具抛修(CCP) 、离子抛光等等。

从机理上考察,可以归纳为三类基本方法

1、范成法形成平面

特点是依靠机床的精确运动形成平面包络面,对机床精度要求高.如用筒状金刚石磨轮铣磨平面,按正弦公式当α=0时,R=∞范成了片面(生产上为了排屑排冷却液方便, α 有一个小量,表面微凹)。单点金刚石飞切也是依靠高速旋转的轴与飞刀作直线运动的工作台垂直而范成了平面.工具与工件的加工接触为线接触。

2、轮廓复印法或母板复制法

这种复制法与光栅复制法不一样,在复制过程有磨削研磨、抛光过程。采用精磨模、抛光模(固着磨料抛光模与柏油抛光磨)加工的均属于这一类.工具与工件的接触为面接触。

3、小工具修磨法

计算机控制抛光(CCP)离子束抛光与手修属于这一类,逐点抛修,边检边修,精度可以很高,对局部修正非常方便.工具与工件的接触为点接触。

(一) 、铣磨成型光学平面元件

我国QM30、PM500、XM260研磨机直到NVG-750THD型双轴超精密平面磨床等大型平面铣磨机利用范成法原理高效铣磨出平面,而且可以采用适当的金属夹具,将角度修磨变为平行平面的铣磨.机床磨轮轴与工件的平行度、轴向经向跳动影响棱镜的角度精度.铣磨成型是光学平面元件毛胚加工的主要技术方法之一。

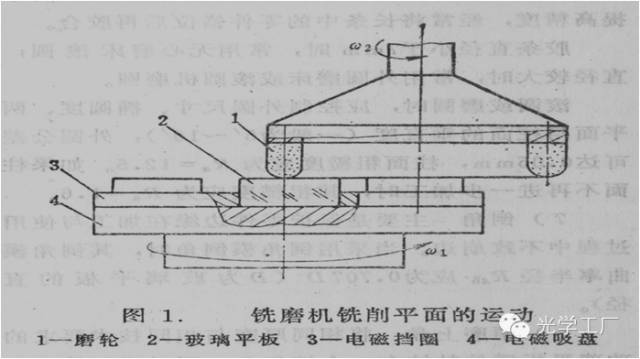

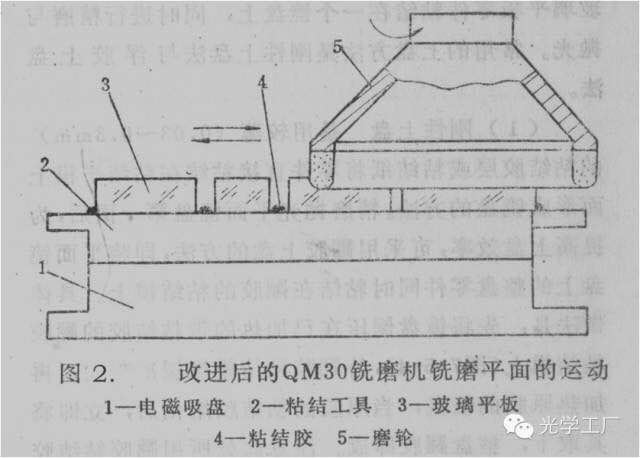

图一就是PM500铣磨平面的范成运动,图二就是改进的QM30铣削平面的范成运动。

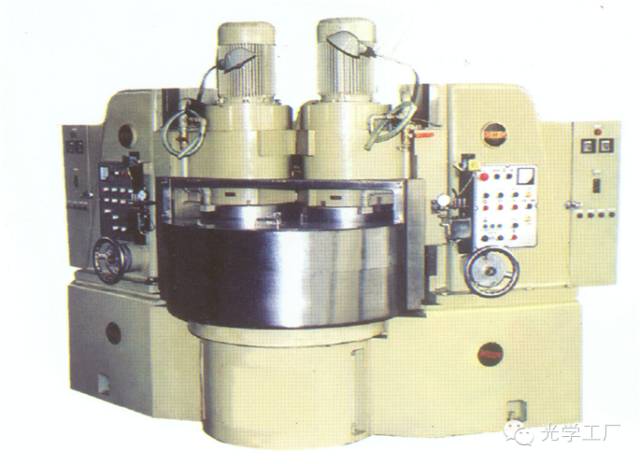

图三是大型的NVG-750THD型双轴超精密平面磨床。

图三. 大型双轴超精密平面磨床

(二) 、光学平面的磨削、研磨与抛光

重点在于加工出高精度光学表面面型(N、△N),磨削、研磨与抛光的运动形式很多,但其特点是一样的,光学平面精度的获得不主要依靠机床的精度,而主要依靠母板的精度的传递,应该重点研究与把握三个机理。

1.轮廓复制法

2.母板的产生、保持与修复

3.三块平面的对磨与修正

平面精磨模要用金属平磨来修磨,金属平模就是母板,低速环抛机的校正板是母板,高速环抛机的聚氨酯抛光盘修正好后也成了母板.母板最原始最基本获得的办法是三块平模的对磨与相互修正.研磨(精磨)与抛光过程就是母板的精度的保持、破坏与修复过程.精磨模、聚氨酯抛光模与固体磨料抛光模接近刚体,比较好满足抛光方程要求,所以母板面型保持的时间长,适合高效加工要求。柏油抛光模塑性大,不满足抛光方程要求,柏油模在抛光过程一直处于破坏与修复过程,是古典抛光的特点,效率低,精度高,并且表面粗糙度好。

1、平面的高速精磨与抛光

这是平面的高效的加工的基本方法。例如,在JM030.3、三轴精密精磨抛光机床(φ300)与PLM400平面精磨机(φ500)(图4、图5),采用高速高压、固着磨料精磨模、固着磨料抛光磨与聚氨酯抛光模等,并采用合理的工艺参数(速度、压力、工具大小、摆幅、供液量、液温等),可以达到定时定光圈定表面质量的目的.精磨模与抛光模是工作母板,而合理的工艺参数修工作母板不容易破坏,因而可以较长时间保持面型,维持正常生产。

图四.JM030.3三轴精磨抛光机

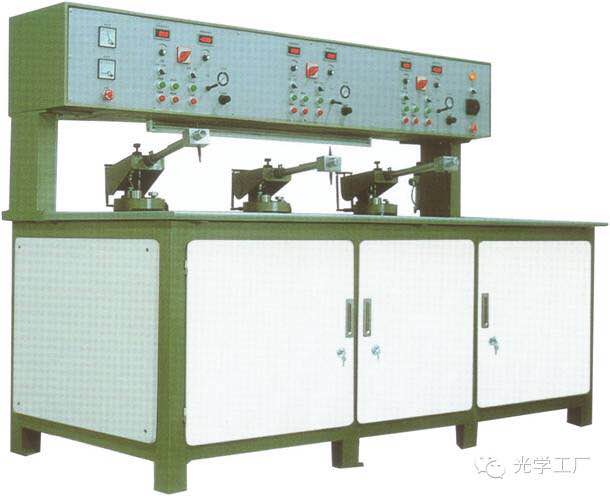

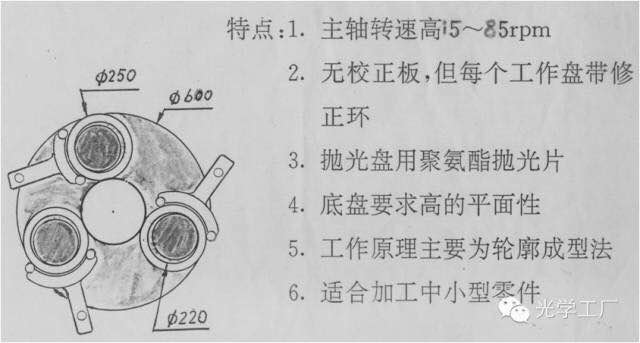

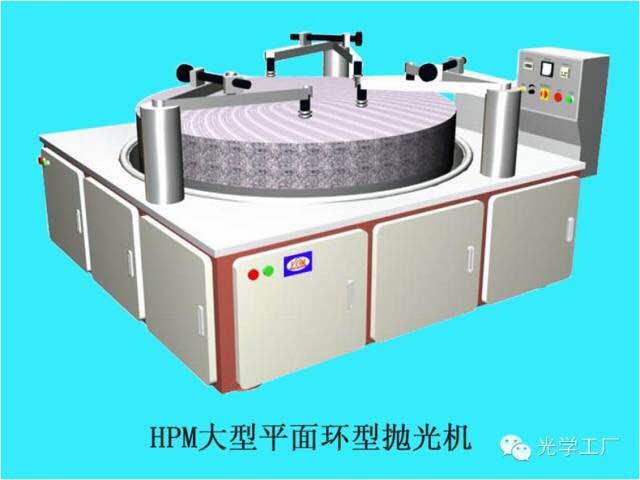

2、高速环型抛光法

HPM60、80、100及JP650型环型抛光机的抛光盘直径为600、800、1000及600mm.

工件可以为平面,也可以为棱镜组合光胶镜盘或金属夹具组合棱镜镜盘.由于HPM机型采用变频调速,软启动,软停止,运动平稳,低噪音使用更为方便。

这类机床的工作原理也是母板复制法,要求底盘具有高的平面性,工作盘有时常修正环或分离器,主轴转速高15-85rpm,通常用聚酸脂抛光片加抛光悬浮液抛光.显然修好聚酸脂光盘的平面性是一个关键,可以用平面金属模来修正也可以用金属修正环来修正,这种方法是中等精度的高效加工方法.

图六a.JP560环抛机示意图

图6b.JP560环抛机

图六c.HPM100环型平面研磨抛光机

3、低速环型抛光法

高精度的平面(如平晶或薄型平面)适合用低速环型抛光法。这种方法也是母板复制法,由于工作母板(柏油抛光盘)具有可塑性,是边抛光边修正的,校正板起保持与修正作用,而速度、压力也起保持与修正作用.

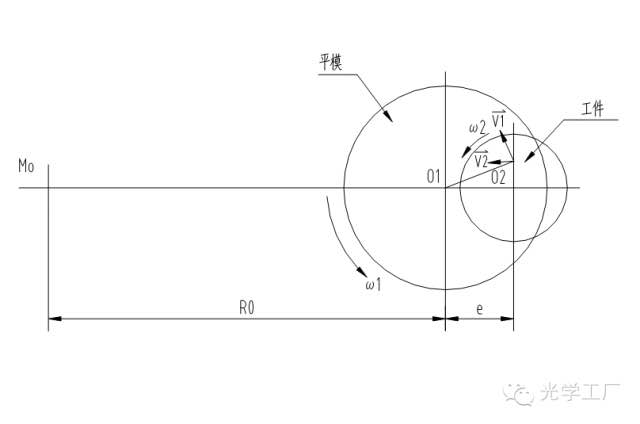

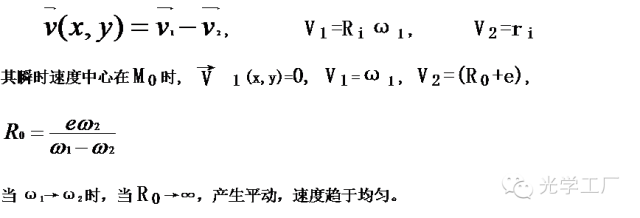

⑴低速环抛法的原理

根据Preston抛光方程.对工件平面上任意一点M(x,y)(图六)的抛光量h(x,y)为

h(x,y)=A∫T O P(x,y)V(x,y)dt

式中,P-M(x,y)点的瞬时压强

V(x,y)-M(x,y)点的瞬时速度

T-加工时间

A-与加工过程有关的工艺系数

V-(x,y)作如下分析:

当推动平面的着力点接近接触面时,压力也趋于均匀,从而获得了均匀抛光(磨损)的条件。

热变形是精密加工时要关注的问题,由于抛光热使平行平面工件产生厚度方向的温度线性分布,用△t表示,设工件外经为D,厚度为d,工件材料的热膨胀系数为α,则平面变成球面性变形,求面的矢高为h,则

h=D2α△t/8d

如工件材料采用微晶玻璃或石英玻璃,则热变形很小。

⑵低速环型抛光法的工艺参数及工艺装备

以浙江大学1984年机械部签定通过的RP-1000环型抛光机(图七A),南京利生光学机械责任有限公司HPM150型环型机是低速环抛机(图七B)为例讨论参数。

图七a、RP-1000环型抛光机(照片)

图七b HPM150型环型抛光机

1 环型抛光模:抛光模环带宽度通常为抛光模直径的0.33~0.38,抛光模底盘用铝合金制成,在抛光机上通过端面车削后即可制作柏油模,模层厚度10~10mm之间,抛光胶中通常加入K-17塑料粉,以增加韧性与稳定性,抛光模应加制不通过中心的方格槽,抛光模通过车削或其他方法进行修整。如果采用玻璃或花岗岩作衬底,则模层厚度可以大大减薄。

2 校正板:可以用熔融石英、微晶玻璃,K4及K9玻璃制作,也有用金属盘贴以玻璃来代替整块玻璃制成校正板。校正板直径通常为抛光模直径的1/2~2/3。

3 工件夹持器:可以用玻璃分离器,也可以用金属贴以玻璃制成工件夹持器。

4 转速:主轴速度在精抛时为10~15cm/s之间,速度精度为1%,这时ω1 与ω2接近。

当然,也可以在校正盘卡轮上加装马达,以驱动校正盘的旋转,使ω2趋近ω1。

5 抛光液:采用点滴式加入氧化铈抛光液,或采用浸没式抛光,后者有利于温度控制,最

好采用离子水,控制PH值。

6 温度:室内温度为23℃~25℃,最重要的是室内温度梯度(空间)与温度变化(时间)的控制,通常用局部自动温控在±0.05℃内。

7 校正板工件(工件夹持器)装御器:我们设计了一台特殊的推车,高度可以调整,

并带有一组带橡皮圈的滚柱,装御很发方便。

我国几个主要单位的1m环抛机主要工艺参数对照表如表1所示。

表1 我国1m环抛机主要工艺参数对照表

| 单 位 | No.1 | No.2 | No.3 | No.4 | No.5 |

| 抛光模直径

(米) |

1.0 | 1.09 | 1.1 | 1.0 | 1.0 |

| 抛光模表面

不平度(mm) |

0.01 | 车后未测 | 0.005 | 0.03 | 0.01 |

| 抛光模转动时

水平度(mm/m) |

未测 | 0.1~1 | 0.2~0.3 | 0.06 | 0.05 |

| 抛光胶配方 | 0#(1∶3)

+10%K17 |

2#或1.75# | 1∶2

(玉门3号) +6%K17 |

1∶3.5

(独山子) +3%K17 |

1∶3

(独山子5#) +5%K17 |

| 抛光胶软化点

(℃) |

70~80 | 80~85 | 80~85 | (针入度

11~12) |

|

| 抛光胶层厚度

(mm) |

17~18 | 12 | 7 | 15 | 16 |

| 主轴转速(rpm) | 1~2 | 1~1.5 | 1 | 0.5~1 | 1 |

| 校正板尺寸(材料) | ø590X78(K9) | ø630 | ø600X60 | ø500X80(K4) | ø500X70(K4) |

| 室温(℃) | 夏26°,

冬23° |

21°22°

±0.5° |

25°~26° |

⑶K17的作用

K17是塑料的商业牌号,就是聚乙烯醇,呈粉末状,色白。聚乙烯醇没有一定的熔点,加热时软化,拉伸又重新结晶,有着明显的纤维圈。温度高于71±0.2℃时热膨胀系数大,重复加热出现滞后现象,其变形率如图所示。在抛光模中增加韧性,提高切削性能;提高稳定性,低于60℃时,不会变形。抛光的工作温度低于30℃~40℃,高于71℃时易变形。

⑷制胶与制模工艺

180°配胶,140℃保温,100℃加K17(有的单位70~80℃时加K17),40~50℃倒胶制模(底模预热到40~50℃),自然冷却、固化,车平开槽,一般为25X25,宽5,深4,(美国宽4,深6),50℃温水修模,用校正板与工件夹持器修平,有时用工具(刮刀、砂轮)作局部修正。

⑸环型抛光法的优点

①、环型抛光模比圆盘型抛光模的相对速度工均匀,光ω1→ω2时工件与抛光模之间相当于直线匀速运动。

②、用校正板与夹持器代替分离器,仍保持了分离器的作用,当工件尺寸或形状改变时,只要改变夹持器即可,不必加工一个高精度平面的大分离器。

③、允许在不停机、不取下校正板与夹持器的情况下进行检验或调换工作,维持连续抛光,有利于提高效率与温度的平衡,保持抛光模的平面性。

④、抛光模表面各部分依次外露,使之散热容易。

⑤、抛光模露出的空间位置固定,易于实现自动抛光与自动加水。

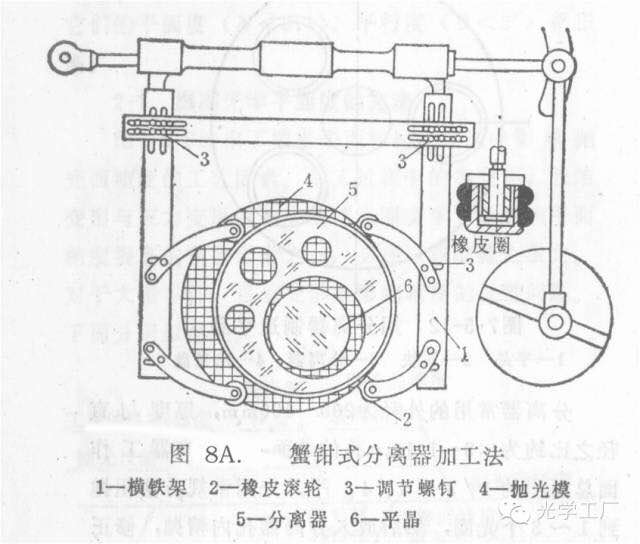

4 分离器抛光法

在二轴杠杆式抛光机上用分离器抛光法(图七A)实现高精加工平面是比较简便的方法。我们在YM015.2A型二轴机上安装了二个蟹钳式分离器摆架(图七B),主轴1.5~20rpm,摆2~25rpm(变频无极调速),抛光模铝底模直径为ø500,水盆ø530,分离器ø400,通常D抛=1.25D分.当工件为ø150时,一只分离器可以有三个分离孔,同时加工三块ø150平晶。为了操作方便,摆架应有抬起功能,推动分离器的滚轮的着力点应在滚轮的下部。